JEC Composites Innovation Awards 2024: Découvrez les 11 gagnants

Chaque année, les JEC Composites Innovation Awards récompensent des projets collaboratifs et des initiatives couronnées de succès dans le secteur des composites. Tout au long de ces 26 dernières années, le programme a mobilisé plus de 2 000 entreprises dans le monde entier, récompensant 225 d’entre elles, ainsi que 573 de leurs partenaires, tant pour leur partenariat réussi que pour leurs réalisations exceptionnelles en matière d’innovation dans le domaine des composites. Les critères d’attribution des prix incluent l’implication des partenaires dans la chaîne de valeur, la complexité du projet, ainsi que le potentiel commercial.

Le concours est ouvert à toute entreprise, université ou centre de R&D ayant un concept probant ou une innovation collaborative à présenter. Le succès des participants dépend étroitement des partenariats et de l’intelligence collective déployée. En plus de la cérémonie, ces Awards proposent une plateforme unique metant en lumière des projets qui, pour certains, n’ont pas encore été dévoilés, et qui constituent une source d’inspiration et de motivation pour un public d’experts, particulièrement désireux d’explorer de nouvelles frontières.

Après une présélection des 33 finalistes, un lauréat a été sélectionné dans chacune des 11 catégories par un jury international représentant l’ensemble de la chaîne de valeur des composites est composé des personnes suivantes:

• Hüseyin ATES, CTO & Compounding BU Leader, Kordsa

• Pr. Alan BANKS, Innovation & Industrial Engagement Supervisor, Ford Motor Company

• Pr. Christophe BINETRUY, Professor, Centrale Nantes / Nantes Université

• Tamara BLANCO, Composite Materials & Processes Engineer & Expert, Airbus

• Dale BROSIUS, Executive VP/Chief Commercialization Officer, IACMI – The Composite Institute

• Michel COGNET, Chairman of the Board, JEC

• Dr. Karl-Heinz FÜLLER, Manager Future Exterior and Materials, Mercedes-Benz

• Dr. Sung HA, Professor, Hanyang University

• Guy LARNAC, Technical Domain Coordinator for Materials, Structures and Industrialization JTFR, Ariane Group

• Pr. Véronique MICHAUD, Head of Laboratory for Processing of Advanced Composites (LPAC), EPFL

• Pr. Kiyoshi UZAWA, Professor/Director, Innovative Composite Center, Kanazawa Institute of Technology.

La cérémonie de remise des prix a eu lieu à Paris le 8 février 2024.

Découvrez ici les grands gagnants !

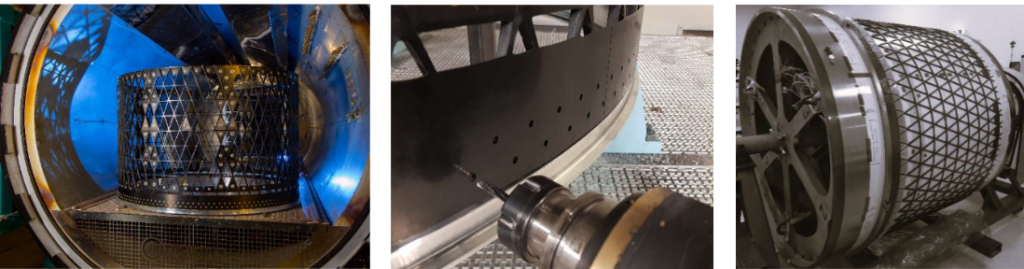

Catégorie Aérospatiale – Pièces détachées

Structure centrale en nid d’abeille à base de CFRP pour satellite

Société: ATG Europe (Netherlands)

Partenaire: ÉireComposites Teo (Ireland)

Description: ATG Europe a mis au point un procédé de fabrication en une seule fois pour des structures en grillage ininterrompues et en fibres pré-imprégnées qui visent à remplacer les conceptions actuelles des structures centrales des satellites. Ces tubes cylindriques en nid d’abeille offrent une fonctionnalité structurelle optimale pour une masse réduite. Cette innovation porte à la fois sur le design, le développement et la fabrication d’un tube central de grille CFRP entièrement fidèle aux exigences du satellite PLATO de l’ESA, y compris au niveau de toutes les zones d’interface nécessaires. Des câbles et des patchs en fibre de carbone préimprégnée thermodurcie ont été posés manuellement sur un mandrin, consolidés et durcis dans un autoclave en une seule étape pour constituer une pièce intégrale. L’interface primaire avec la structure du lanceur a été assurée par un anneau d’interface en aluminium d’une seule pièce, qui a été assemblé au cylindre en nid d’abeille par l’intermédiaire d’un joint hybride.

Principaux atouts:

• Procédé de fabrication en une seule fois

• Efficacité structurelle et réduction significative de la masse

• Fibres pré-imprégnées continues pour une performance structurelle optimisée

• Rigidité spécifique élevée

• Réduction du temps et du coût de fabrication

Plus d’information: www.atg-europe.com

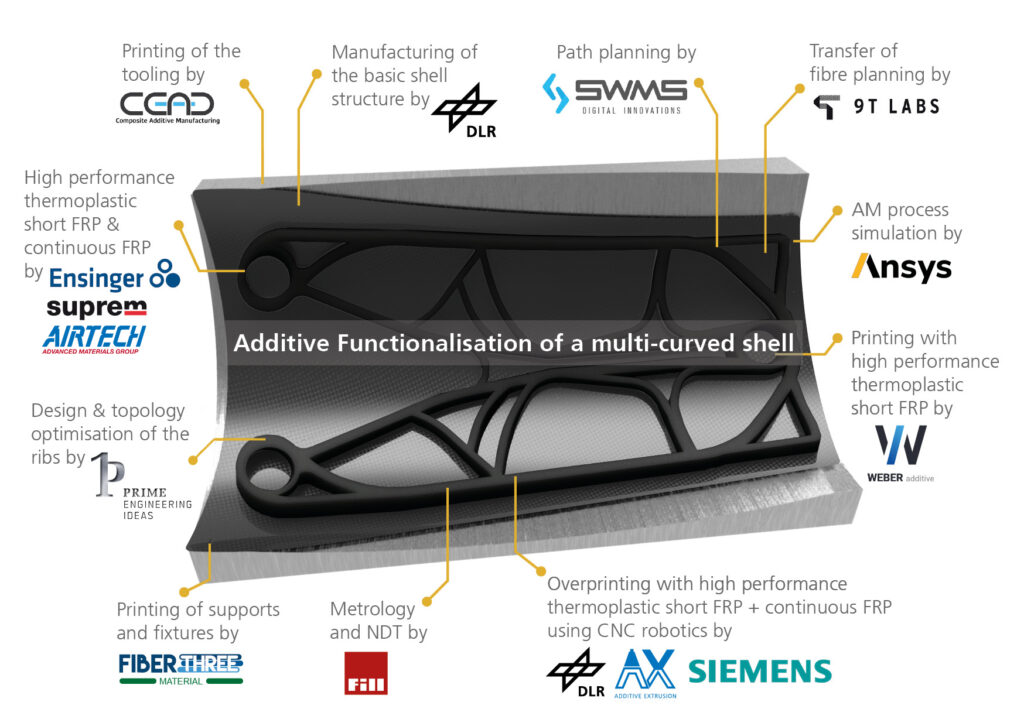

Catégorie Aérospatiale – Procédés

EmpowerAX – Fonctionnalisation additive

Société: German Aerospace Center (Germany)

Partenaires: 9T Labs AG (Switzerland), Airtech Europe (Luxembourg), Ansys Switzerland GmbH (Switzerland), CEAD B.V. (Netherlands), Ensinger GmbH (Germany), Fiberthree GmbH (Germany), FILL Gesellschaft m.b.H. (Austria), Hans Weber Maschinenfabrik GmbH / WEBER additive (Germany), PRIME aerostructures GmbH (Austria), Siemens AG (Germany), Suprem SA (Switzerland), SWMS Systemtechnik Ingenieurgesellschaft mbH (Germany)

Description: La pièce de démo EmpowerAX consiste en une coque thermodurcie multi-courbe fabriquée par fonctionnalisation additive à l’aide d’éléments renforcés par des fibres courtes et continues, et réalisée par le DLR et 12 membres d’EmpowerAX. Elle fait la démonstration de la mise au point et de la disponibilité industrielle de la chaîne de procédés de fonctionnalisation additive.Le projet EmpowerAX Demo Part présente le concept de fonctionnalisation additive et sa chaîne de procédé qui est aujourd’hui disponible sur le plan industriel. Il s’agit d’un projet collaboratif développé au sein du laboratoire d’innovation EmpowerAX du DLR. Dans ce cadre, le DLR et douze acteurs industriels – parmi lesquels des experts en conception et en simulation, mais aussi des spécialistes de la CFAO, ainsi que des fournisseurs de matériaux et de systèmes d’impression – ont uni leurs forces pour démontrer la possibilité de surimprimer une coque thermodurcissable multi-courbe avec un matériau thermoplastique haute performance renforcé par des fibres courtes et continues. La fabrication de matériaux composites s’avère alors très rentable, tout en bénéficiant de la souplesse et de la liberté de conception de la fabrication additive.

Principaux atouts:

• Fabrication composite efficace en termes de coûts

• Surimpression d’une coque multi-courbe

• Combinaison de polymères thermodurcissables et thermoplastiques

• Matériaux renforcés par des fibres courtes et continues

• Chaîne de procédés disponible pour l’industrie

Plus d’information: www.dlr.de

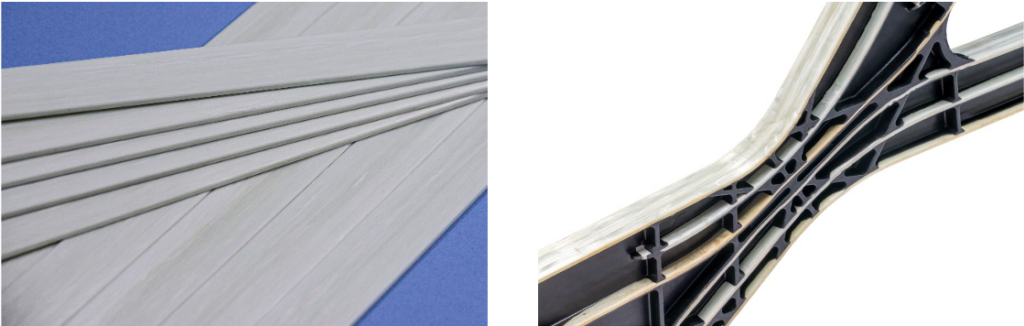

Catégorie Automobile & transport routier – Design de pièces

Monocoque monolithique en PRFC et aluminium : Une nouvelle approche pour la neutralité carbone

Société: Toyota Motor Corporation (Japan)

Partenaires: Toyota Central R&D Labs., Inc (Japan), Toyota Customizing & Development Co., Ltd. (Japan), TISM Co., Ltd. (Japan)

Description: Une structure semi-monocoque en aluminium et en PRFC à axe variable a été conçue, fabriquée et évaluée en grandeur réelle. Ce qui a permis de réduire le poids de 15 % tout en minimisant les déchets de fibres (4 %), ainsi que les coûts d’assemblage. Cette technologie vise à améliorer la neutralité carbone grâce à l’utilisation efficace de polymères renforcés de fibres de carbone (PRFC). La technologie permet de créer des structures monolithiques 3D en PRFC-aluminium, en intégrant l’optimisation de la topologie anisotrope, la génération de trajectoires de fibres selon le modèle de Turing, et le placement sur mesure des fibres et le collage par anodisation nano-inégale, afin d’optimiser la fonction des fibres et l’utilisation des matériaux.Un prototype de semi-monocoque démontre le potentiel de réduction du poids dans les grandes structures 3D à topologie complexe, en utilisant de grandes fibres (50K) placées sur 5 km de chemins de conception, avec seulement 4% de déchets de fibres.

Principaux atouts:

• Neutralité carbone sur l’ensemble du cycle de vie

• Réduction du poids

• Réduction des déchets de fibres et des coûts d’assemblage

• Utilisation optimisée des matériaux

• Procédé de fabrication avancé

Plus d’information: www.tytlabs.co.jp

Catégorie Automobile & transport routier – Procédés

Pultrusion de PA6 réactif : Un coup de pouce pour les composites TP

Société: Röchling Automotive SE (Germany)

Partenaires: Fraunhofer Institute for Chemical Technology ICT (Germany), Röchling Industrial SE & Co. KG – Haren (Germany)

Description: La pultrusion thermoplastique réactive permet de produire des composants automobiles à la fois efficaces sur le plan des coûts et très résistants. Les profilés sont intégrés dans la pièce finale par moulage par injection ou par compression. Les composites à base de PA6 permettent un recyclage simple sans démontage. L’innovation réside dans l’utilisation de profilés PA6GF pultrudés in situ pour la fabrication de pièces composites à faibles coûts, destinées à l’industrie automobile. La combinaison d’une production très efficace des éléments de renforcement par pultrusion continue et d’un moulage par injection de pointe permet de réduire les temps de cycle et les coûts de production. La teneur en fibres des profilés pultrudés est plus élevée que celle des autres renforts et, grâce à l’utilisation du même matériau plastique pour le moulage par injection et les profilés pultrudés, l’ensemble de la pièce peut être recyclé sans aucune opération de démontage.

Principaux atouts:

• Procédés et matières premières bon marché

• Durable – Un seul polymère

• Solide par sa conception et ses renforts

• Léger grâce aux économies de matériaux

• Utilisation flexible dans diverses applications

Plus d’information: www.roechling.com/automotive

Catégorie Infrastructure & génie civil

RENCO MCFR (Fibre Minérale Composite Renforcée)

Société: RENCO USA (USA)

Partenaires: Arquitectonica (USA), Catalyst Communications (USA), Coastal Construction (USA), DeSimone Consulting Engineers (USA), DeVit Consulting. Inc. (USA)

Description: RENCO MCFR est un système de construction structurelle de pointe composé d’unités de construction composites imbriquées, de différents types et tailles de blocs, colonnes, poutres, poutrelles, chevêtres, platelages, connecteurs, etc. Ces produits sont tous assemblés par collage (liaison chimique) pour former des structures monolithiques. Les produits RENCO sont fabriqués à partir de matières premières naturelles et de matériaux nouvellement composés à partir de produits recyclés dans le cadre d’un procédé de fabrication respectueux de l’environnement. De plus, ils sont à la fois avantageux sur le plan économique, faciles à travailler, rapides à construire, et très résistants. Enfin, ils ne nécessitent absolument aucun entretien après la construction ! L’American Society for Testing and Materials (ASTM) a certifié et homologué nos Déclarations Environnementales de Produits (EPD).

Principaux atouts:

• Moins coûteux qu’une structure comparable en bois, en béton ou en acier.

• Plus solide – conforme aux normes ASTM et TAS ; capable de résister à des vents d’ouragan de catégorie 5.

• Plus rapide – Pas d’étayage, de coffrage, de contreventement, pas d’attente pour les services d’inspection.

• Plus léger – Poids similaire à celui d’une structure en bois et représentant 1/4 du poids du béton.

• Résistant au feu, à l’eau et aux parasites. Facile à construire.

Plus d’information: www.RENCO-usa.com

Catégorie Circularité & recyclage

Le dimensionnement pour améliorer les propriétés des matériaux

Société: B&M Longworth (Edgworth) Ltd (UK)

Partenaires: Autotech Engineering (Gestamp) (UK), B&M Longworth (Edgworth) Ltd (UK), Brunel University London (UK), EMS-Grivory (UK), Ford Motor Company (UK), Gen2Plank Ltd (UK), TWI Ltd (UK)

Description: Le “glassene”, c’est un tout nouveau matériau avancé dont le prix est proche de celui du verre et dont les performances rivalisent avec celles de certaines fibres de carbone, avec un ACV étonnamment faible. Notre ambition ? Promouvoir la réutilisation structurelle des composites à grande échelle. EMPHASIZING vise à créer un nouveau matériau avancé dont le prix est proche de celui de la fibre de verre, et dont les performances rivalisent avec celles de certaines fibres de carbone ; le tout avec un ACV impressionnant. Le PRV provenant de diverses sources (éolienne, marine, production de fibres) est récupéré sous forme de verre propre à 100 % par pressolyse DEECOM®.

Les fibres sont coupées en longueurs de 6 mm avant qu’une gamme de chimies d’encollage ne soit examinée, évaluée et testée. Elles sont ensuite composées avec un thermodurcissable polyamide et moulées par injection, créant un composant structurel de production de masse, testé par rapport à son équivalent en acier et accompagné d’une data card de caractérisation.

Principaux atouts:

• Solution globale pour les déchets de PRV.

• Permet aux industries de l’éolien, de la construction navale et de la fibre de verre d’atteindre le niveau “zéro déchet de composites”.

• Création d’un nouveau matériau avancé, vert et peu coûteux, qui remplace directement les matériaux vierges.

• Les matériaux recyclés peuvent être réinjectés dans les industries qui cherchent à se décarboniser = circularité.

• Répond au déséquilibre actuel entre l’offre et la demande de matériaux avancés.

Plus d’information: www.bmlongworth.com

Catégorie Numérique, IA & Data

Pales d’éoliennes Exécutable Digital Twin

Société: ReliaBlade (Denmark)

Partenaires: CEKO Sensors (Denmark), FORCE Technology (Denmark), Siemens Industry Software (SISW) (Belgium), Technical University of Denmark (Denmark), Zebicon (Denmark)

Description: La version fonctionnelle Digital Twin de pales d’éoliennes associe un modèle réduit à un signal de capteur en live afin d’évaluer les performances structurelles en temps réel. La combinaison de capteurs physiques et virtuels est essentielle pour assurer la surveillance de l’état des structures. La pale d’éolienne de 12,6 m est fabriquée à l’aide d’un processus d’infusion sous vide conventionnel au DTU BladeLab. Les tissus de fibre de verre UD et BIAX non plissés, le matériau qui constitue le coeur du module et les inserts à la racine sont placés dans les moules sous forme de couches sèches. Ensuite, des procédés d’infusion sous vide sont réalisés pour chacune des pièces à l’aide d’un système de résine époxy. Après l’infusion et le durcissement complet des coques et des lames, les deux coques et les lames de cisaillement sont collées ensemble à l’aide d’un adhésif époxy avant que la pale ne soit découpée.

Principaux atouts:

• Contrôle en direct des déformations de la pale

• Contrôle en direct des charges et de la durée de vie restante

• Évaluation prédictive de la maintenance

• Contrôle à distance et évaluation de l’état de fonctionnement

• Réductions des erreurs de modélisation

Plus d’information: www.reliablade.com

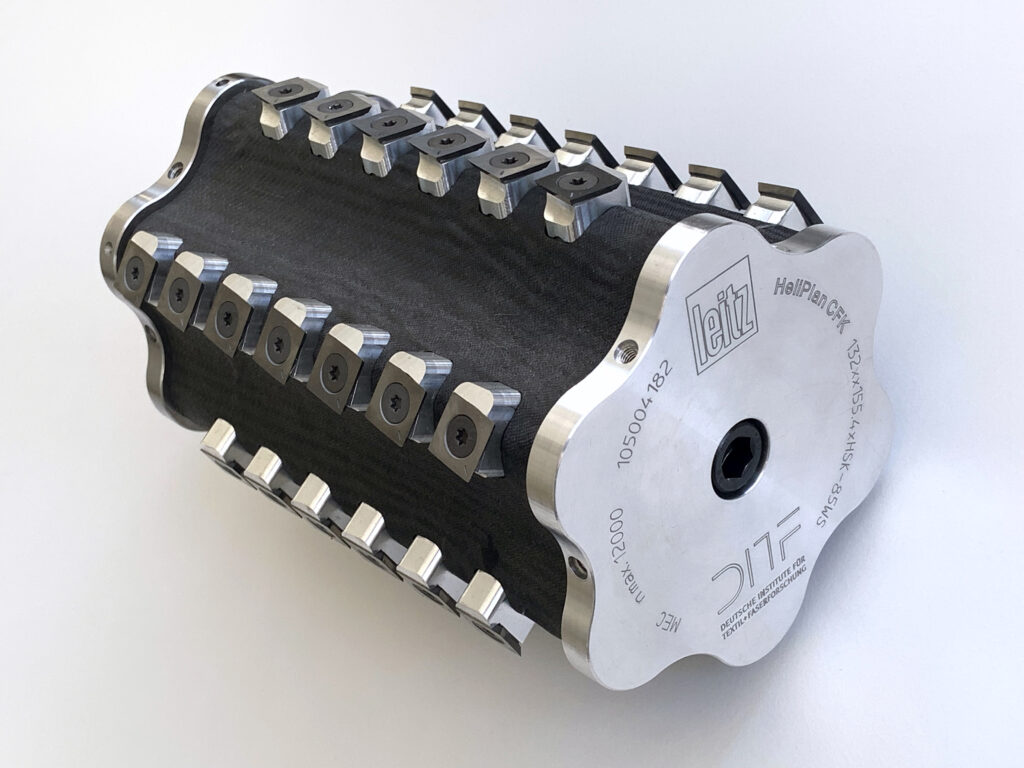

Catégorie Équipements, machines et industries lourdes

Réduction maximale de la masse des outils de coupe

Société: Deutsche Institute für Textil- und Faserforschung Denkendorf (Germany)

Partenaire: Leitz GmbH & Co. KG (Germany)

Description: Un nouvel outil de coupe modulaire pour machine à bois a été développé en exploitant les avantages mécaniques du CFRP. Cette évolution permet de réduire le poids de l’outil de plus de 50 % et d’augmenter la vitesse de travail de plus de 50 %. Au lieu de remplacer le corps métallique de l’outil par du PRFC, de nouveaux principes de conception ont été analysés à l’aide d’une simulation numérique. Suivant le principe de la répartition optimale des charges, le développement virtuel a abouti à une conception modulaire de l’outil, avec des composants triangulaires qui absorbent les forces centrifuges et une coque extérieure qui supporte les charges de flexion et de torsion. L’orientation des fibres de carbone, optimisée en fonction de la charge, permet d’obtenir une rigidité et une résistance maximales du corps de l’outil. Le résultat final ? Une réduction maximale du poids et une augmentation de la productivité sans compromettre la qualité du produit.

Principaux atouts:

• La conception modulaire et légère avec des pièces en CFPR peut remplacer les outils de coupe standard.

• La nouvelle conception exploite la résistance et la rigidité des fibres, ce qui permet d’obtenir des outils rigides.

• Il est possible de réduire la masse de plus de 50 % et d’augmenter la vitesse et la productivité de 50 %.

• L’évolutivité de la construction permet une large gamme d’applications.

• Utilisation avec des adaptateurs et des couteaux de coupe standard et de haute précision.

Plus d’information: www.ditf.de

Catégorie Transport Maritime & Construction Navale

OceanWings®

Société: AYRO (France)

Partenaires: Alizés (France), Jifmar Offshore Services (France), Zéphyr et Borée (France), Neptune Marine (Pays-Bas), VPLP Design (France), ArianeGroup (France)

Description: OceanWings® est un système breveté de voile à ailes verticales, automatisé, qui se lève et s’abaisse automatiquement et qui permet aux navires neufs ou existants de réduire jusqu’à 50 % leur consommation de carburant et l’empreinte carbone qui en découle. Les défis de notre technologie ? La capacité de l’aile à résister à des vents allant jusqu’à 100 nœuds, tout en assurant le bon fonctionnement de ses opérations : orientation automatique par rapport au vent, cambrure ajustable, enroulable et roulable. La structure joue donc un rôle essentiel pour relever ces défis. Chez AYRO, nous avons choisi d’utiliser en grande partie des matériaux composites pour la construction de nos voiles d’ailes, tant pour leur grande résistance mécanique que pour leur légèreté.

Principaux atouts:

• Jusqu’à 50% d’économie de carburant

• Système automatisé et passif

• Dimensionné pour des conditions de mer difficiles

• Système réversible et enroulable

• Adapté aux navires neufs et modernisés

Plus d’information: www.ayro.fr

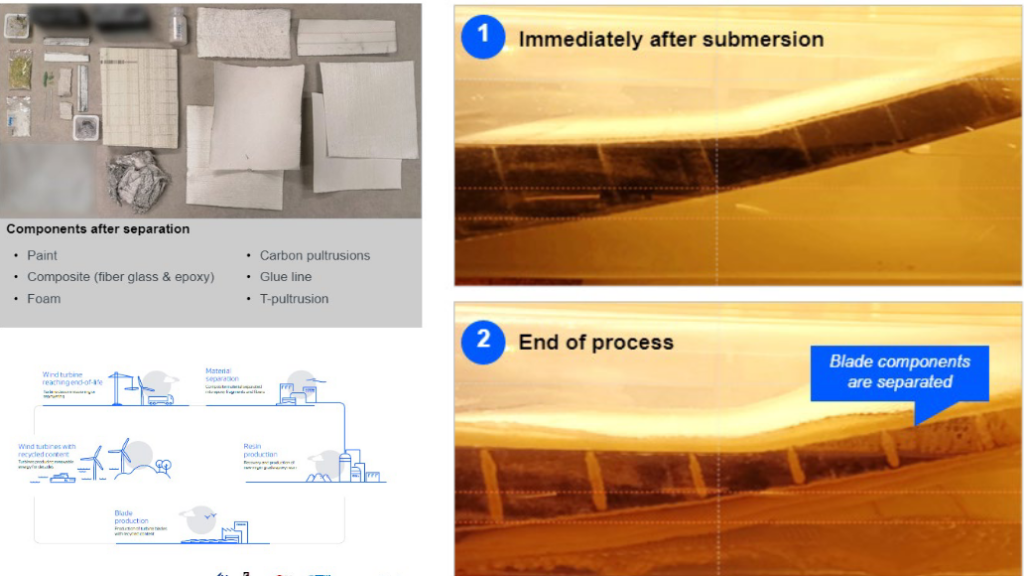

Catégorie Énergies Renouvelables

Solution pour la circularité des pales

Société: Vestas Wind Systems A/S (Denmark)

Partenaires: Vestas (Denmark), Olin (Germany), Aarhus University (Denmark), Danish Technological Institute (Denmark), Stena Recycling (Denmark and Sweden)

Description: La solution Blade Circularity de CETEC rend circulaires les pales de turbine à base d’époxy sans modifier la conception ou la composition du matériau. Cette solution fait appel à un procédé chimique qui décompose la résine époxy en matériaux de qualité vierge, créant ainsi une économie circulaire autour de la fabrication des pales.

Notre innovation redéfinit la circularité des pales de turbine à base d’époxy, en séparant avec précision les fibres de verre et de carbone des matériaux de base, des composants en métal, et des résines, en vue de les recycler, d’optimiser leur réutilisation et d’améliorer la chaine de valeur en termes de circularité. Doté d’un chimicyclage de pointe, ce système décompose la résine époxy en monomères chimiques, ce qui permet aux matériaux recyclés d’atteindre les propriétés d’une matière vierge. De plus, ce procédé durable utilise des produits chimiques non toxiques et normalisés, pour une consommation d’énergie minimale. Conçu pour les pales de turbines conventionnelles à base d’époxy, cette solution répond à un besoin de l’industrie et à la problématique du traitement des déchets, et permet une mise à l’échelle industrielle rapide.

Principaux atouts:

• Circularité pour les matériaux composites à base d’époxy

• Recyclabilité sans modification du design

• Nouvelle source de matières premières durables

• Renforcement de la contribution de l’industrie éolienne au développement durable

• Scalabilité immédiate et flux de valeurs de recyclage matures

Plus d’information: www.vestas.com

Catégorie Sports & Loisirson

Snowboard écologique avec A.L.D.-tech.®

Société: silbaerg GmbH

Partenaires: Sächsisches Textilforschungsinstitut e.V. (STFI) (Germany), bto-epoxy GmbH (Austria), Circular MTC e.V. (Germany), SachsenLeinen GmbH (Germany)

Description: Snowboard avec effet de couplage anisotrope breveté (A.L.D.-tech.®) fabriqué à partir de chanvre et de fibres de carbone recyclées avec une résine époxy biosourcée. L’innovation réside dans l’application du Dry-Fiber-Placement (DFP) pour la production de préformes de snowboard hybrides en chanvre et en fibres de carbone recyclées (rCF). Ce procédé n’était jusqu’à présent utilisé que pour traiter des fibres de carbone vierges continues. Grâce aux excellentes propriétés matérielles du ruban de chanvre et des non-tissés directionnels en rCF, les deux matériaux peuvent être traités automatiquement à l’aide du DFP. Cela permet d’économiser 75% des déchets de coupe des fibres de chanvre et d’utiliser les déchets de coupe de nos snowboards en fibre de carbone pour réduire les coûts et l’empreinte CO2.

Principaux atouts:

• Snowboard écologique à base de fibres de chanvre et de carbone non tissé recyclé

• Utilisation de Dry-Fiber-Placement pour une production réduite en déchets

• Textiles semi-finis unidirectionnels ou hautement orientés pour des propriétés parfaites

• Économie circulaire pour les snowboards haute performance en fibre de carbone

• Durabilité du snowboard vert grâce à l’utilisation d’époxy biosourcé

Plus d’information: www.silbaerg.com

JEC World 2024

5-7 mars – Paris Nord Villepinte